NEWS

お知らせ

1957年~ 復刻 NTS.03

多くは作らない。

だけど必要とされたときには、

気持ちを込めて仕上げていく。

NTS NO.03 既存カラー ¥38.500

49/50/52 3サイズ 素材:セルロイド

NTS NO.03 別注セミオーダー ¥66.000

49/50/52 3サイズ 素材:セルロイド 店頭生地サンプルから選定できます。

(例:フロントはべっ甲柄、テンプルは黒 など多色組み合わせも可能です)

サンオプチカル㈱ NTS No,3について

福井県鯖江市にある眼鏡工場のファクトリーブランドで誕生した「NTS」。

「NTS」は1932年創業の眼鏡工場(当時:竹内産業)が

1960年代に立ち上げたオリジナルブランド。(現・サンオプチカル㈱)

竹内公一氏の父である ”竹内行夫氏” の手掛ける

希少なセルロイド製のオリジナルブランドとして製造され、

工場の全盛期に”めがねのスタンダード”ともゆうべき人気モデルとなった。

特に1960年代に人気を博し、

近年復刻されたセルロイド製フレーム「No.3」が有名です。

その当時、実際に工場で「NTS No.3」製造担当をしていた

竹内 公一氏 (サンオプチカル㈱・現代表) の監修のもと、

その NO.03を復刻モデルとして忠実に再現しています。

【竹内 公一氏】 仕上げ

昭和に25年以降長きにわたり受け継がれてきた伝統の製法と、

当時のままを再現した復刻モデルから感じられる美しい光沢感と深みのある色は、

素材の特性と長きにわたって製造に携わってきた作り手がなしえる歴史の逸品となっております。

デザイン面の特徴としては、伝統的なウェリントンスタイルとして角の取れた丸みのある仕上がりが特徴です。

フロントとテンプルの飾り蝶番は10金張りの柔らかい輝きで、より上質な印象を与えます。

固くしっかりとした素材のセルロイドは磨きに時間をかけるため、数も限りがあり、

多くは作らない。だけど必要とされたときには、気持ちを込めて仕上げていく。

そのような、鯖江の本物のメガネイズムを感じることが出来る手仕上げモデルです。

1960年代に作られ、現在でも販売を続けている希少なモデル。

今も変わらず作り続ける精神と、かわらない拘り

半世紀にわたって、今も変わらず作り続ける、伝統を受け継いだ

「眼鏡のスタンダード」ともいうべき眼鏡フレーム。

クラシックながらもどこかスタイリッシュで、

今現在でも掛けることで

ファッション性と拘りを感じさせてくれる変わらない製品

① NTS NO,3(以下NTS) 製造開始時期 1957年~ 54年間製造中

② NTSは、今も変わらずデザインは変わらないが、

掛け心地を良くするために仕様変更しテンプル芯を細く、

バネ性を持たせ掛け心地を向上させている。

竹内 行夫氏(初代社長) NTS 1932年創業者 (故人)

④60年代から作り続けている金型

⑤ NTSは今まで15万枚世に送り出している

⑥ NTSの特徴は【セルロイド製】【10K金張飾】

セルロイドとは

可塑性の樹脂で、以前は映画・写真フィルムや眼鏡のフレーム・玩具などを作る用途に使われていた。

可燃性であるために、近年は徐々に代替物質に置き換えられてしまって、

現在はアセテート(有機樹脂)のものが殆どである。 特徴は、硬質で張りがあり、キズがつきにくい。

さらにそれはアセテートより2倍の磨きの時間を要するがそれは独特の深みのあるつやが出る。

また、透明感が高く肌触りも良いことから昨今のトレンドフレームシーンで素材価値が見直されてきている。

10K金張飾とは・・・品位10金・表示K10(417)・金の含有率41.7%の金を貼りつけた飾りをフレームのフロントとテンプルに贅沢にあしらった逸品

Fukui / Sabae Premium Quality

Fukui / Sabae Quality

“Four elements of commitment”

Made in Fukui/Sabae

圧倒的な精度と品質

高度な技術と厳格な管理で、世界最高水準の眼鏡を生産。

快適な装着感

デザインから仕上げまで、日本人の顔に最適なフィッティングを追求。

耐久性と美しさの両立

長く愛用できる品質と、美しい仕上げを実現。

伝統と革新の融合

職人技と最先端技術を組み合わせ、常に進化し続ける製品づくり

職人の魂 × 最先端技術 が融合し、

世界を魅了するクオリティへ”SABAE MADE” –

それは、品質の頂点。

8つの理由

工程が生み出す “さばえ品質” の真髄

1、設計 × 革新 – 精密なデザインと機能美の融合

機能性と美しさを兼ね備えたデザイン設計を追求。

日本人の骨格に調和し、掛け心地を最適化するディテールを徹底。

2、素材 × 選定 – 最高級のチタンとアセテート・セルロイド

適材適所で厳選されたチタン素材を使用し、優れた耐久性と軽量性を実現。 色彩と質感に優れたアセテートやセルロイドを採用。 ️

3、加工 × 匠技 – ミクロン単位の精密切削 & プレスで生まれる造形美

難加工材であるチタン 3D 展開の金型設計と精密切削技術で立体的に仕上げる

4、接合 × 極技 – レーザーとロー付けによる継ぎ目なき一体感

金属への負荷を極限まで抑える高度な加熱技術

美しく均一な仕上がりを生むレーザー及びロー付け技術を融合。

5、熱処理 × 強靭 – しなやかさと強度を両立させる精密コントロール

加工ストレスや金属疲労を最小限に抑え、独自の温度管理技術によって

耐久性と柔軟性を兼ね備えたフレームを実現。

6、研磨 × 輝き – 手仕事が生む、唯一無二の光沢と滑らかな質感

美しい光沢面が発する優美な造形美 一つ一つが丁寧で手間暇へのこだわり

7、表面処理 × 永続 – 美しさと耐久性を極限まで高めるフィニッシング

高品質な表面処理と二次処理の組み合わせ

経年変化にも耐えうる美しさと質感を維持。

8、仕上げ× 完成 – 最終調整がもたらす、極上のフィット感

“調子取り”と呼ばれる熟練技術で、装着時の快適性を微調整。

ファーストフィットの精度を高め、使用者に最適な掛け心地を提供。

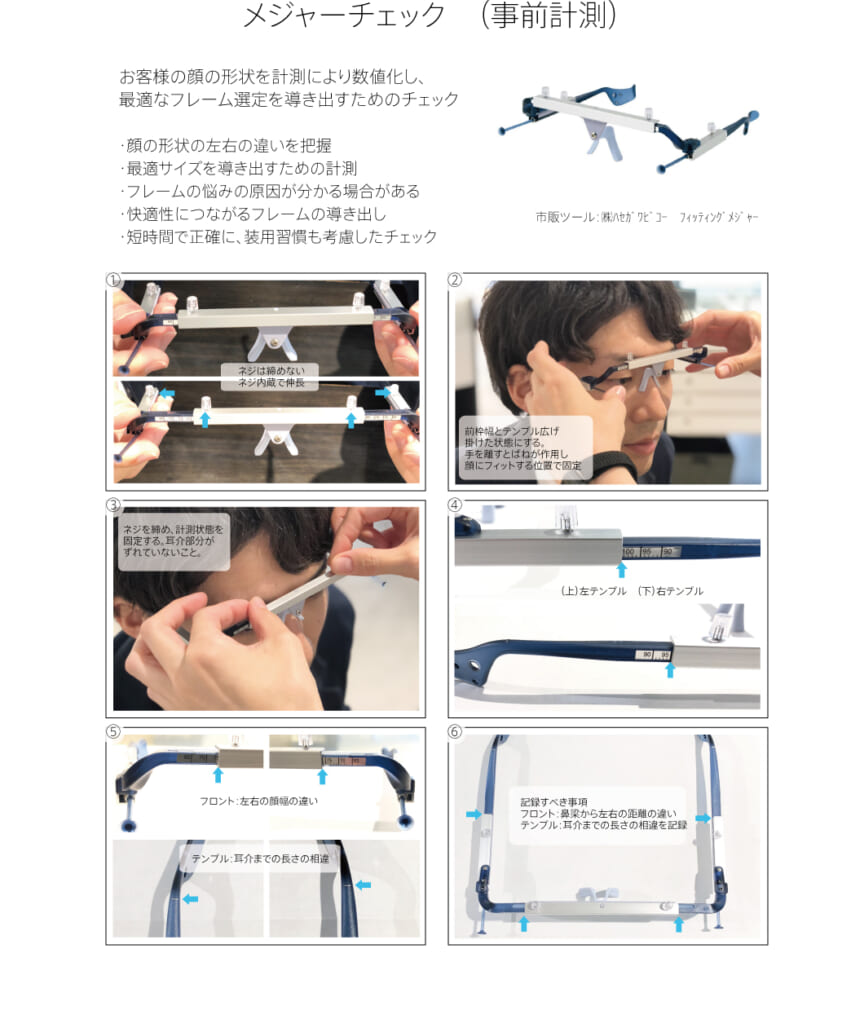

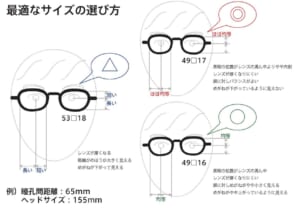

快適な眼鏡を導き出すために必要な計測(ヘッドサイズ・耳の位置確認 等)が重要です。

耳介の奥行や高さの違いも差分を記録します。

一次計測と二次計測により得られたデータもとに、

最適なフレームサイズ・似合うデザインの診断をいたします。

選んだフレームを、装用習慣に対応したプレフィッティングが必要かどうかも分かります。

さらに、レンズ加工前の事前チェックが行え、最終フィッティング時の不快感等を未然に防ぐことが可能です。

最初の段階で、装用習慣を把握しているため、

ユーザーが毎日使用してもアイポイントのずれや装用のずれなどのリスクも軽減でき、

「快適なメガネ」を提供することにつながります。

- 傾斜角 計測

- アイポイント

- ヘッドサイズ計測

- プレフィッティング

- 仕様チェック

独自の誂製

計測

1.一次計測( ヘッドサイズ・テンプル長・瞳孔間距離PD )

快適な眼鏡装用のために必要な計測から導き出す(ヘッドサイズ・PD)を丁寧にチェックします。

眼鏡枠がお顔にジャストフィットし、最適な視力と歪み少ない視界を導き出すために必要なチェックとなり、

この計測が最適なフレームを合理的に導き出す最初のステップです。

顔幅の測定時には、最新の注意を払い顔形状を観察します。

こめかみ部分は左右で張り出しが異なることもあり、テンプル開き幅も左右で異なる状態にする場合があります。

左右差を考慮しない場合、眼とレンズの距離が異なり見え方の問題が起こりえます。

この事前チェックは最終フィッティングにも影響するため、記録を残しておきます。

また、同時に耳介(耳の付け根上部)までの長さの計測。

左右差があることもあります。

レンズの光学中心を捉え、快適な視界を得るために、

PD(瞳孔間距離)を鼻梁を中心として左右計測します。

2.二次計測(耳介の高低差・鼻梁確認・傾斜角)

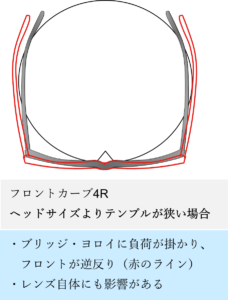

枠を装用した際に、前枠のレンズ面を最適角度へ導くための数値を割り出す行程です。

耳介の奥行や高さの違いも差分を記録します。

セルフレーム希望の際、参考枠をかけて下がりやすい等、

カスタム加工が必要な場合、セルフレーム用の鼻の形状を採取します。

印象材:

二種のパテを均一色になるまで20秒ねつ和(捏和)し、鼻梁に載せ3分間保持。

外して、もう一つ二種を混ぜたパテをねつ和し、①に押し込み

3分程度し、硬貨したら②を外す。鼻型の採取となる

眼鏡枠の鼻盛り加工後、③との接面に適した鼻盛り部品の削り・磨きを実施

傾斜角:

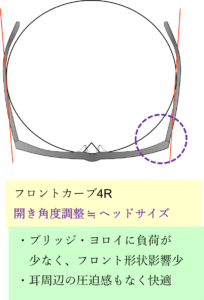

耳の位置への対応 ヨロイ、丁番などの角度調整で傾斜角10~15°へ

①高い場合: 傾斜を緩くする加工 ②低い場合:傾斜を強くする

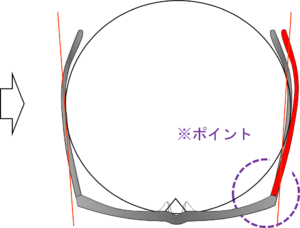

診断

3.一次診断

(最適なフレームサイズ・似合うデザインの診断)

一次計測と二次計測により得られたデータを、診断用紙に記載しておきます。

これにより最適な推奨フレームサイズ(以下FPD)、推奨フロント横幅が導き出されます。

次に、上記の顔型・TPOによる推奨型を導きだしていくため、

上記のメソッドを基に診断を実施します。

これにより、似合うメガネの方向性を合理的に提示し、

ユーザーの方々に気づきを与えるアドバイスが可能となります。

なお、好みなどは二次診断で対応します。

4.二次診断

(ヒアリング・診断 、店頭陳列の商品等から、アイテム選定)

似合う色や好みなど、店頭フレームを計測した推奨サイズやTPO、

どのようなイメージを求めているのかを踏まえて提案し試着を促します。

例)面長顔系、カジュアル系、 推奨FPD62-64、 推奨フロント幅135-140mm

ジャストサイズとワンサイズ上を用意。好みの形やサイズの傾向をつかみます。

∟オールプラ / オールメタル / コンビ /リムレス /等 各2種ずつ

好みの形が分かれば手肌に合わせ、好みの色を引き出していきます。

今の眼鏡は気に入っていて、

違うスタイルをお探しの場合は?

”次の”似合うメガネを探している方にお勧めのメソッドはこちら

調整

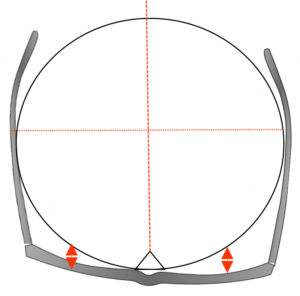

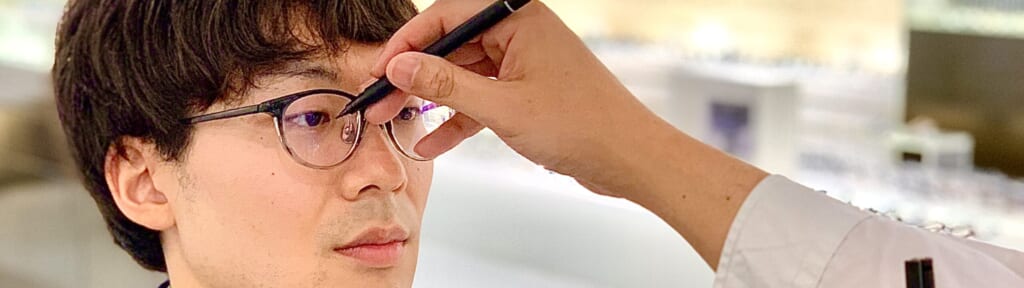

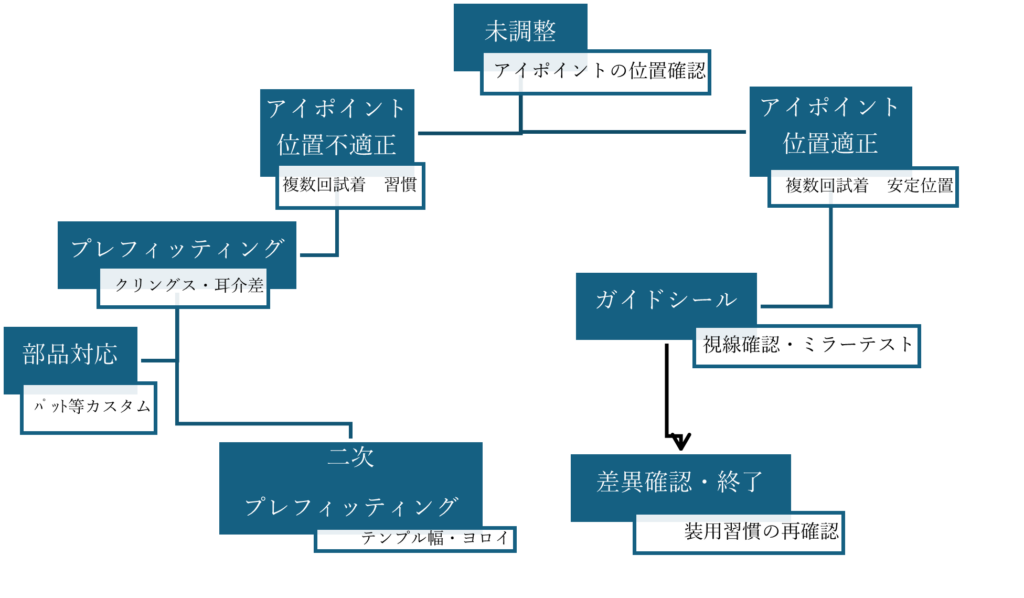

5.一次調整(プレフィッティング、装用習慣を考慮したアイポイント)

アイポイントとは、メガネ枠を掛けた時の瞳の高さの位置を示します。

ユーザー選定の未調整状態の枠を試着した際の状態を察知し、

アイポイントの位置が

明らかに適正位置からずれている場合(上図A)の場合は、プレフィッティングを実施し

瞳の位置が上図(B)のような、適正位置で掛けられる状態を確保します。

プレフィッティング時には必要に応じて、

耳介の左右差に合わせた 丁番角度調整、

テンプル幅、パット位置調整などを実施します。

これによる効果は、装用習慣に対応したレンズ加工前の事前チェックが行え、

最終フィッティング時の不快感等を未然に防ぐことが可能です。

次に、アイポイントチェックや視線確認・ミラーテストなどを実施します。

アイポイントチェックの際の留意点

顎が上がる習慣があるかどうか

手元を見るときにまえのめりに見ている習慣、

斜めで見る習慣があるかどうか

目線の動きが左右方向で異なる角度かどうか、

眼を寄せる力があるかどうか

等、

様々な習慣があります。

特に無意識に習慣がついている状況を観察し、

それぞれの習慣や特性に合わせた対処を実施します

6.二次調整(最終パーソナルフィッティング)

最終フィッティングは、前工程(計測・診断・事前プレフィッティング等)で

段階的に導き出した合理的な診断や数値を元に、

装用状態の最適化を図る最終工程となります。

左右で顔形状の異なることがあれば、ユーザーに事前に伝えたうえで、

フレームの左右非対称化にすることがあります。

目的は、目とレンズの距離(頂点間距離)を左右同じ状態にすることです。

そのためフレーム形状を変化させる(テンプル開き角度、クリングス角度、テンプル傾斜等)ことで、

快適な装用感に近づけることが可能となります。

最初の段階で、装用習慣を把握しているため、

ユーザーが毎日使用してもアイポイントのずれや装用のずれなどのリスクも軽減でき、

「快適なメガネ」を提供することにつながります。

最終段階の“合理的なフィッティング”を丁寧に実施することで、

眼鏡の装用感および視機能の最適化につながり、かつ価値あるものとして、

ユーザーの製品の愛用とメガネフレーム産地への愛顧につながる一助になればと考えます。

選ばれる理由

- 99% UVカットで、掛け心地安定感ある仕上げであるから日常からアウトドアまで安心

- 耐傷コーティングで長持ち。調光レンズなどで色が分かるとさらに便利

- 軽量設計で一日中快適。ヘッドサイズから耳の位置まで計測してフィッティングするから安心

- 日本のメーカーによる仕上げで、アフターフォローも迅速

メッセージ

「レンズって難しそう…」とよく言われます。

でも私たちは、もっとシンプルに、分かりやすくしたいと思っています。

GG291のレンズやフレームは、専門的な言葉ではなく“日常でどう役立つか”

”いつもの眼鏡をかける習慣や掛け方の把握” を大切にして、お一人お一人に合わせてカスタマイズ提案しています。

だから、初めてでも安心して手に取っていただけます。

アイケアレンズ

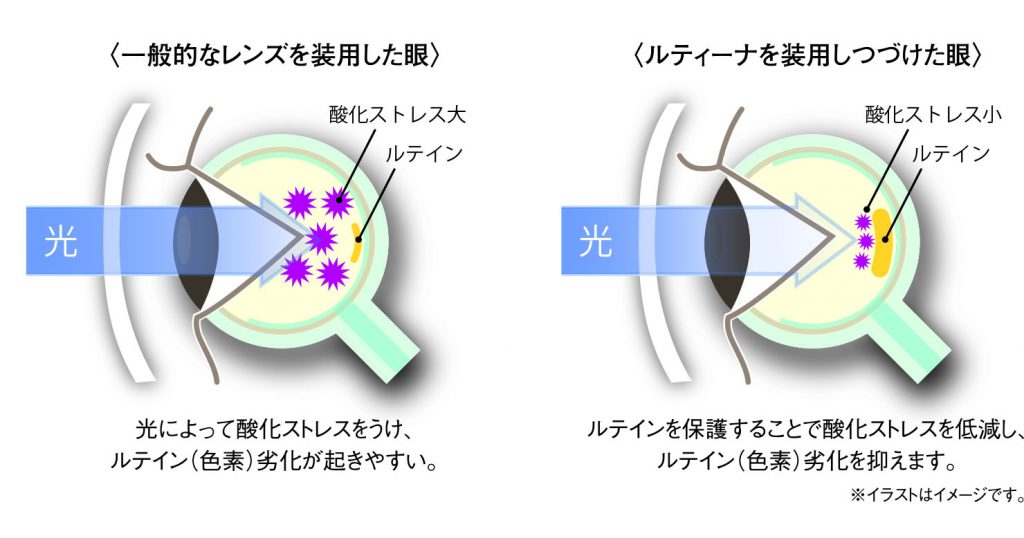

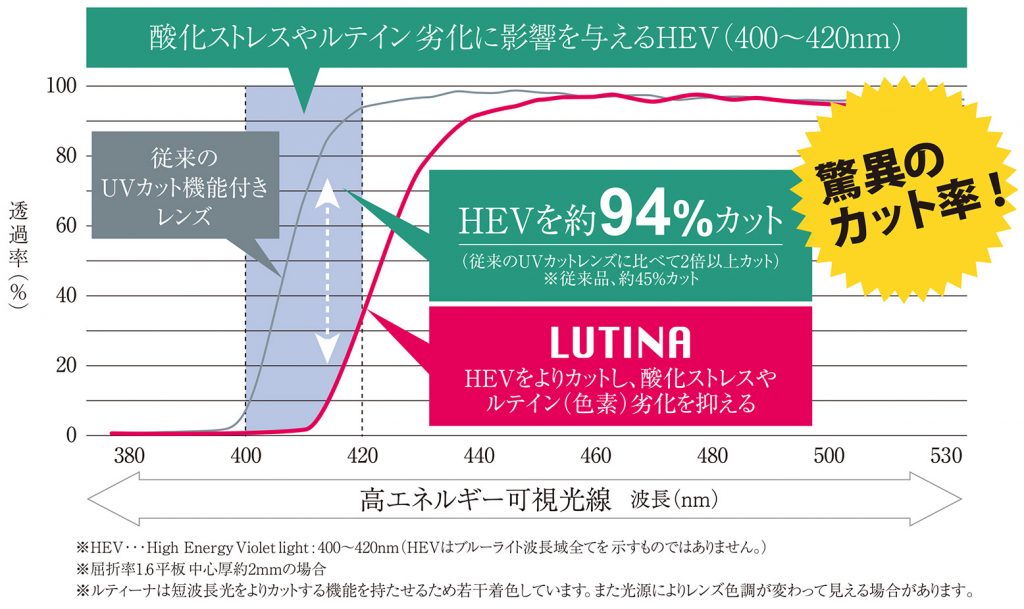

アイケアレンズは従来の一般的な眼鏡レンズにおける400nmまでの紫外線をカットする機能に加え、さらに400~420nmの光をシャープにカットする機能を持っています。

400~420nmの光(HEV)は、眼の中にあって、ものを見るのに重要な部分「黄斑部」に存在する色素「ルテイン」の劣化を起こしやすいのです。

リモートワークやデスクワークが増えている昨今のビジネス環境において、眩しさやちらつきなどグレアを緩和してくれる現代のニューノーマルなレンズと期待されています。

その光(HEV)をカットすることで酸化ストレスを軽減し、ルテインを保護します。

ルテインは体内で産生することができず、眼の健康のために、紫外線からルテインを保護することが重要視されています。

違いは?

普通のレンズとの違いは?

従来のレンズは、目に見えない紫外線等に対して有効なレンズですが、それに比べてルティーナレンズは、ルテインを含む黄斑色素の減少を防ぐとともに、眩しさの元となる光をカットするので、コントラスト感度の向上に有用です。

また、PC作業の際のHEVブルーレイ、外出の際の日射し、室内照明等の光、など様々な場面での効果が期待できます。

アイケアレンズ(製品名:ルティーナレンズ)はレンズへの着色が最小限に抑えられ、ブルーライトレンズ等のイメージが苦手という方にもお勧めです。

お勧めシーン

オフィスワークなどでお勧め!!

アクティブシニアのライフスタイルには、近用専用レンズであってもスムーズな視線移動が求められます。

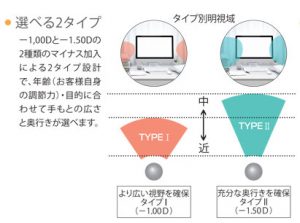

そこで、近近両用レンズは手元の充分な広さとやや遠方までの視野を充実させ、ビジネスはもちろん家事・趣味とあらゆるシーンで、近方視野の快適さを得られます。

また、デスクワークにおいては、ユーザー様のデスク環境の手元の広さや奥行きに応じて、モニターと手元書類が見やすくなる設計を選択いただけます。

ルティーナレンズ素材のメリットと、近近両用レンズの度数設計を活用した現代のデスクワーク眼鏡としてお勧めです。

外出時などの遠近両用でお勧め!!

通常のライフスタイルには、遠方専用レンズであってもスムーズな視線移動が求められます。

そこで、遠近両用レンズは遠方の充分な広さと手元の視野を充実させ、ビジネスはもちろん外出時・趣味とあらゆるシーンで、遠方重視でありながら手元も見やすい視野を得られます。

また、フレームの形と瞳の位置から、ユーザー様に合わせて、見え心地を最適補正するレンズもご用意ができます。

フレームの玉型形状(大きさ、縦横の長さ)と、レンズとアイポイント(瞳の位置)データから補正を加えて、ユレ・ゆがみ・ボケを抑えた最適設計を実現します。

ルティーナレンズ素材のメリットと、遠近両用レンズの度数設計を活用した現代の常用眼鏡としてお勧めです。

お客様の声

30代 男性

「掛け心地もサイズもぴったり。普段使いにちょうどいいです!」

40代 女性

「UVカットのおかげで外出も安心。子供の送り迎えに欠かせません。」

40代 海外にお住まいの男性

レンズもフィッティングも細かい計測でベストな掛け心地。デザインがシンプルで、どんなファッションにも合わせやすい!

50代 女性

リモートワーク用の眼鏡として、アイケアもしながらお洒落なメガネ。WEB会議でも便利!!